Machine equipment

機械設備

それぞれの生産現場に

ベストソリューションを

お客様の生産現場では、

小ロット多品種のニーズが加速する一方で、

省力化、省エネ化、コストダウン、環境対応など、

さまざまな要求が高まっています。

大同マシナリーは、それぞれのお客様の課題を解決する

最適な機械設備をご提案します。

-

結束機

棒鋼、形鋼、コイルなどを番線で自動結束し、良好で安全な荷姿にします。

-

丸棒矯正機

ラインコンタクト方式を採用し、真直度、真円度を向上させます。

-

パワータイト(カップリング締付機)

6本の油圧シリンダーで直接ワークを把持し、ワークへ追従するフローティング機構を設けているため高トルク、かつ正確な締付が可能です。

-

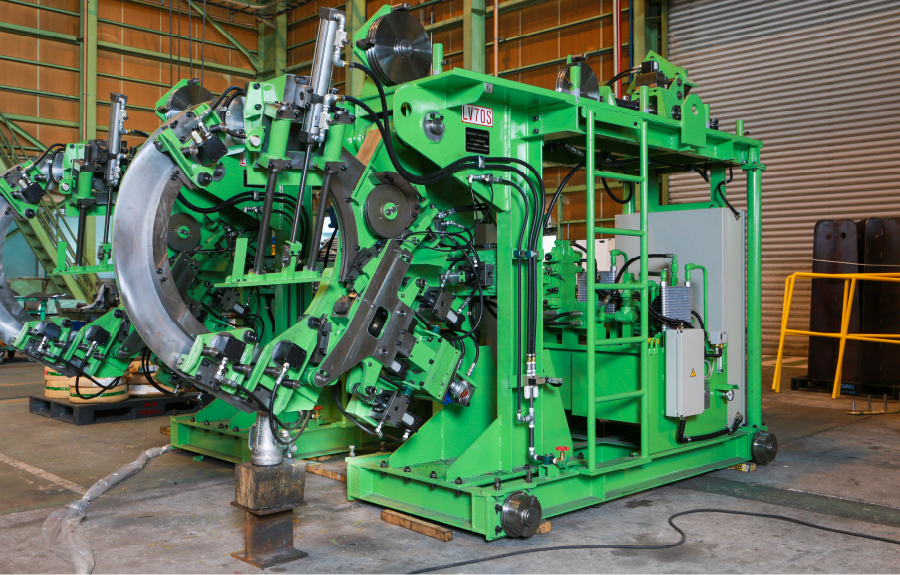

CNCベンディングロール

鋼鈑の各種形状の曲げ加工を、CNC制御によって自動的に行い高精度で優れた品質が得られます。

-

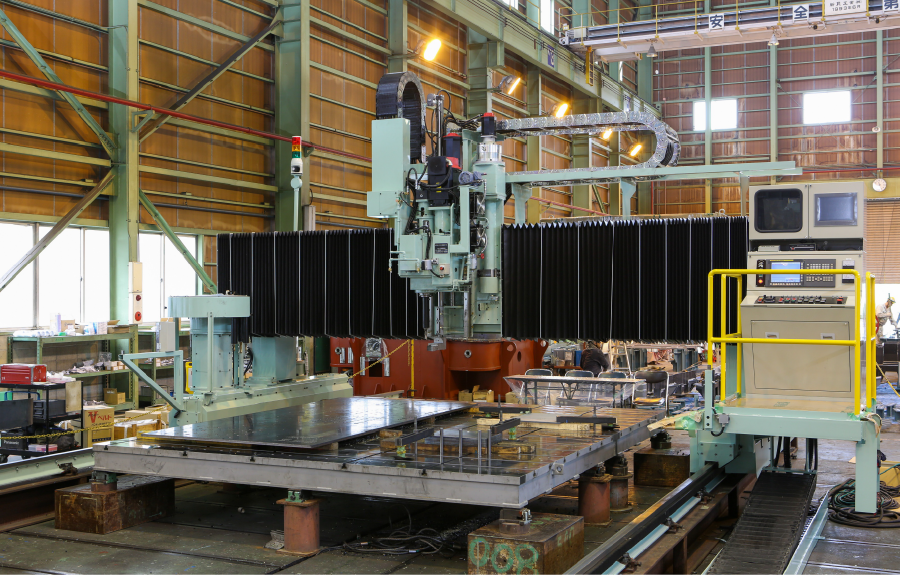

NCガントリー形ドリル

大板材料を自由な位置に配置し、信頼性の高い無人連続加工を実現します。ワークのスプリングバック防止機能を備え、刃具破損を防止する機能を標準装備しています。

-

パーツフォーマー

多段(4~8)の圧造技術により複雑な形状を持つ部品の圧造が可能です。温間装置を付けることでステンレスなどの難加工材の圧造にも対応できます。

-

静電式防錆油塗布装置

静電気の力を利用し、防錆油を自動でスピーディーにワークに塗布し、均一な油膜を形成します。

-

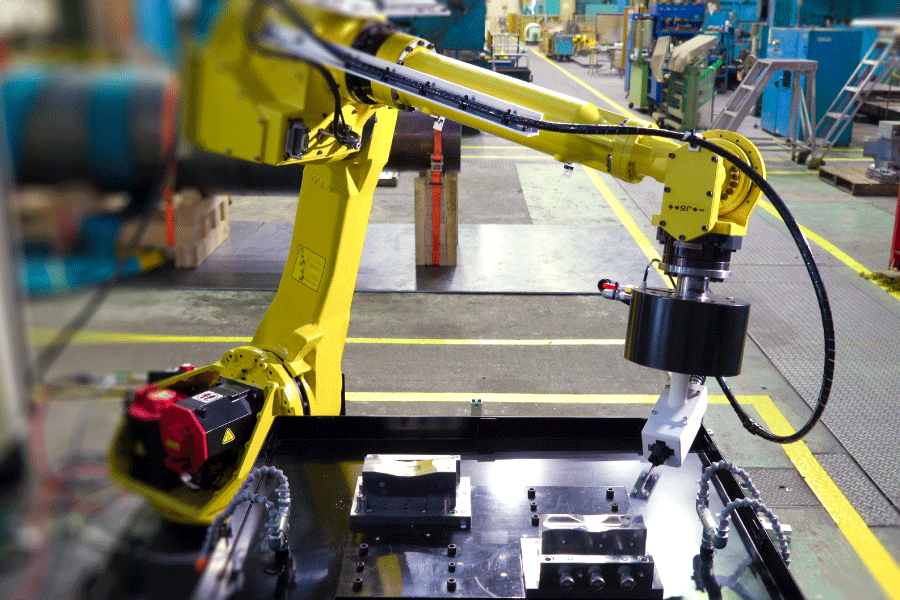

ティーチングレスロボットシステム

作業者がロボットに動作を教えるティーチング時間を短縮。ワークをスキャンした3Dデータをもとに、ロボットプログラムを短時間で自動生成するシステムです。

結束機

棒鋼、形鋼、コイルなどを番線で自動結束し、

良好で安全な荷姿にします。

-

結束線は歩留り100%

本機の結束機構は結束線を100%有効使用し、無駄が全くありません。

-

結び目の安全対策

結束された結束線の両端末は捩り終わった後、完全に被結束材の面に折り曲げられますので、

ハンドリング作業での危険がありません。 -

タイトな結束

本機の結束機構は結束線の送り、クランプ、引締、切断、捩り機構などから構成されますが、

特に結束する工程において引締張力が結束線に残っている状態のまま捩り工程に入るため、

非常にタイトな結束ができます。

丸棒矯正機

各種金属の丸棒、肉圧パイプの矯正用で、高速・高精度矯正が可能です。

-

全長にわたる高精度な矯正が可能

当社の矯正機は確立されたノウハウに基づくラインコンタクトカーブを採用しています。

このため、材料の全長にわたって高精度矯正ができると共に美しい肌面と長寿命が得られます。 -

優れた矯正品質と高速性の両立

入側拘束テーブルでは矯正時の材料を両側から油圧シリンダーにより拘束し

材料の振れ周りを防止することで、高速での矯正時においても。

矯正精度を高め、疵発生を防止します。

出側突上げテーブルでは高速で搬出され、材料間隔の少ない状況においても

安全で確実に搬出することができます。また、ガイドバーフェーシングを4分割することにより、

摩耗部分のみ取替えることができ、ランニングコストを抑えることができます。

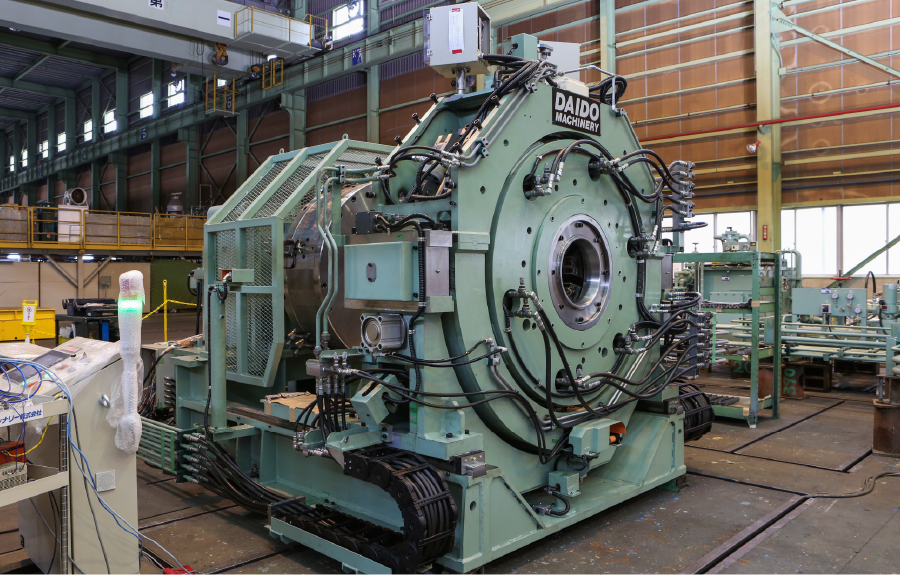

パワータイト(カップリング締付機)

6本の油圧シリンダーで直接ワークを把持し、ワークへ追従するフローティング機構を

設けているため高トルク、かつ正確な締付が可能です。

-

フローティング機構による均一な締付

パイプクランプ側にフローティング機構を有し、全方位にフローティングします。

これにより材料をより均一な力で把持するとともに、偏角、偏芯に起因する

締め付けトルクへの影響を抑えることができます。 -

自社開発のプレミアムJAW

標準JAW、プレミアムJAWの提供が可能です。(オプション)

自社開発のプレミアムJAWは円周360°にわたりワークを把持することによって、

把持による疵を最小限に抑えることができるため、プレミアムジョイントに最適です。

CNCベンディングロール

鋼板の各種形状の曲げ加工を、

CNC制御によって自動的に行い高精度で優れた品質が得られます。

-

簡単オペレーションデバイス

従来から培ってきた豊富なノウハウをベースに曲げパターンをソフト化しました。

ティーチングプレイバックを含め操作が極めて簡単に行えます。

対話式により操作が一段と容易になり操作ミスも防ぐことができます。

また、故障表示により操作の明確化とメンテナンス性の向上を図りました。 -

特徴あるロールシステム

ワーク接触方式のメジャーリングロール採用により正確なワーク送り量を測定して

確実性の高い端曲げと真円度が確保できます。ワーク加工条件からCNCで演算されロールたわみ量を

バックアップロール昇降により予め補正を行い高品質な曲げ加工ができます。

NCガントリー形ドリル

大板材料を自由な位置に複数枚配置し、信頼性の高い無人連続加工を実現します。

ワークのスプリングバック防止機能を備え、刃具破損を防止する機能を標準装備しています。

-

材料の位置決めは不要

材料2か所の点を印すことにより、機械(NC)がその点を読み、材料が置かれた状態(位置、角度)を記憶します。

材料上の点を読む操作は、顕微鏡カメラシステムより、操作デスク上のモニターテレビから行われます。 -

高精度座標回転機能

当社独自開発の高精度な座標回転機能により、材料の置かれた状態が記憶されると

機械(NC)は材料とのズレと板の角度を自動的に補正します。 -

加工時間短縮動作機能

孔貫通した時の電流値低下を検出し、以降の切削送りを中断して

ドリルを早送り上昇させることで加工時間の短縮が可能です。

パーツフォーマー

多段(4~8)の圧造技術により複雑な形状を持つ部品の圧造が可能です。

温間装置を付けることでステンレスなどの難加工材の圧造にも対応できます。

-

高度な技術でネットシェイプのニーズに対応!

最大線径φ46mm対応の大型のパーツフォーマーから、高精度に仕上げられた機構により

1㎜以下の極小精密部品の圧造を可能にした極小超精密部品用フォーマーまで

幅広いラインナップを取り揃えております。 -

コンピュータ品質管理システム

各工程別の加圧力を管理・記録することで不良品、

加圧力異常の検出や、工具・金型の寿命管理が可能です。 -

ダブルカムトランスファ機構搭載

ダブルカムにてチャックを直接駆動することで、安定した製品搬送を実現しています。

また、チャック昇降がボタン操作のみで行うことができるため作業性が大きく向上しました。

静電式防錆油塗布装置

防錆油とワークに高電圧を印加し、防錆油を「-」極に、ワークを「+」極に帯電させ、

静電気の反発によって防錆油がワークに引き寄せられることで、定量・均一な油膜を形成します。

-

静電気の力で均一な塗布が可能

「-」極に帯電した防錆油の粒子が「+」極のワークに引き寄せられることで、

表面の凹凸に関係なく均一な油膜を形成します。 -

作業時間を短縮、防錆油の消費量削減

ワークを搬送するだけで、自動でスピーディーにワークの全面を塗布することができます。

塗着効率90%以上で、防錆油の消費量を削減します。 -

健康被害防止と作業環境改善に貢献

人手による従来の噴霧塗布と比較すると、防錆油の飛散がきわめて少ないため、

作業者への健康被害防止と作業環境の改善に貢献します。

ティーチングレスロボットシステム

作業者がロボットに動作を教えるティーチング時間を短縮。ワークをスキャンした

3Dデータをもとに、ロボットプログラムを短時間で自動生成するシステムです

-

準備時間を大幅に短縮

これまでティーチングからパス生成まで約3.5日かかっていたロボット自動運転前の作業を約10分※に短縮できます。

ティーチングレスなので多品種少量生産に最適です。※所要時間はワークの寸法・形状、作業環境などにより異なります。 -

3D CADデータが不要

3Dスキャナーを使ってワークの形状認識を行い、その場で3Dデータ化できるため、3D CADデータを別途用意する必要はありません。

ロボット導入がより身近になります。 -

フレキシブルに対応可能

曲面でも1mmピッチのなめらかな動きを実現するフレキシブルハンドを搭載(特許出願中)。

アタッチメントを変えれば研磨、研削などさまざまな加工に対応できます。

処理可能な座標点数の制限が無く、ロボットメーカーの制約もありません。

CONTACT

具体的なカタチが見えていなくてもご相談ください。

お客様の頭の中にあるモノをカタチにするのが私たちの仕事です。